Sube el coste de la energía. Toca ser más eficientes.

En un mercado inestable de la energía, la eficiencia energética pasa a ser prioritaria. Con los motores PMSM hata IE5 de Bauer Gear Motor, se alcanza la mejor eficiencia, reduciendo los costes de producción sin perder productividad.

El precio de la energía está subiendo de forma rápida en los últimos meses. Este incremento de los costes de producción lleva a muchas empresas a analizar cómo reducir estos costes recurrentes. Por ello, la eficiencia energética de los motores que accionan la mayoría de las aplicaciones ha pasado a ser crucial. Reducir los costes de producción sin reducir la productividad pasa, necesariamente, por una producción más eficiente, mejorando la tecnología de los motores. Nuestra reperesentada Bauer Gear Motor hace años que desarrolló, y mejora de forma continua, sus motores de imanes permanentes (PMSM) que pueden llegar a ser IE5.

Junto con el aumento del precio de la energía, recientemente se ha dado el último paso de obligado cumplimento en cuanto a normativa de eficiencia energética. El 1 de julio de 2021 entraron en vigor las nuevas exigencias en cuanto a la eficiencia energética mínima necesaria de los motores eléctricos en el marco de la Unión Europea. Por tanto, los motores eléctricos que entren ahora en el mercado de la Unión Europea deberán cumplir estándares más exigentes en cuanto a la eficiencia energética de los mismos. Si desea consultar nuestro resumen sobre dicha normativa, puede pulsar en este link.

Ciertamente, el consumo de energía es una preocupación de primer orden, tanto a nivel de gobiernos como a nivel de empresas (especialmente los grandes usuarios) y, porqué no decirlo, también el usuario doméstico. Y los cambios bruscos del precio de la mencionados anteriormente hace que las plantas productivas empiecen a replantear su producción en términos de horarios y coste de la energía, cosa que, hasta hace relativamente poco tiempo, era algo muy poco habitual.

Se podría decir que cualquier planta de producción necesita consumo eléctrico para realizar su tarea. Por tanto, no sólo es necesario conocer los puntos óptimos de consumo, sino también reducir al máximo el consumo cuando éste sea necesario. Para ello es imprescindible hacer los equipos de consumo lo más eficientes energéticamente posible. Y aquí son de vital importancia tanto los motores como los reductores.

El consumo de energía es una preocupación de primer orden a todos los niveles. Urge obtener soluciones con el máximo nivel de eficiencia para un rango de trabajo amplio y variado.

Para incrementar la eficiencia energética de los motores, es esencial combinar dos factores. El primero es, lógicamente, instalar motores de la mejor categoría de eficiencia energética (IE3 en adelante).

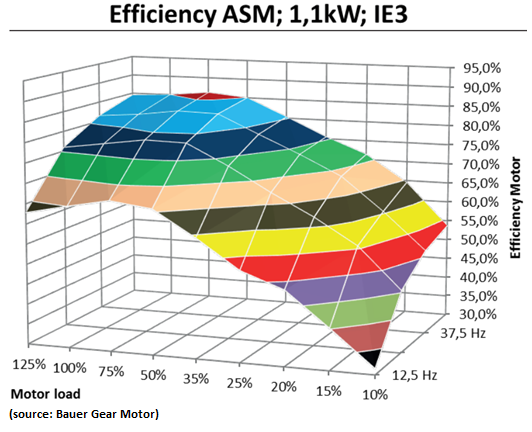

Pero el segundo factor, tan importante como el anterior, es no sobredimensionar en exceso los motores. Hay datos que dicen que la mayoría de motores trabajan al 70% de su capadidad la mayoría de su tiempo de trabajo. Un motor de inducción al uso, trabajando al 70% de su punto nominal, tiene un rendimiento muy inferior al de su punto nominal, como podemos observar en el gráfico a la izquierda de estas líneas.

El problema suele radicar en que, en ocasiones, al motor se le pide no el 70%, sino el 120%. Y el motor debe estar preparado para ello porque en la mayoría de ocasiones no es posible saber cuándo se le pedirá éste 120%. Por tanto, parece que entramos en una contradicción: queremos sobredimensionar para asumir las puntas de demanda y no queremos sobredimensionar para ser más eficientes.

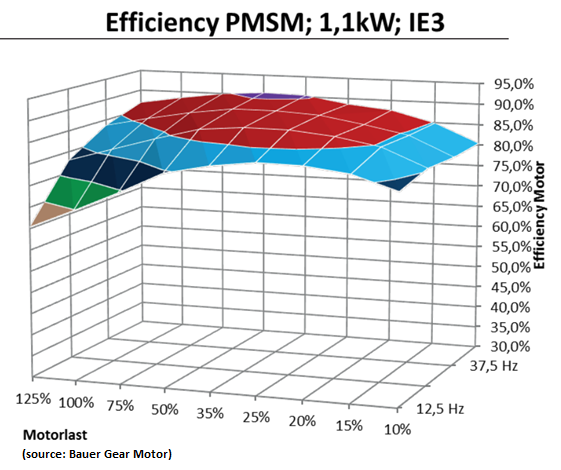

La solución para ésta paradoja es buscar motores cuya superficie de rendimiento sea lo más plana posible. Ésta tecnología existe desde hace tiempo, y Bauer Gear Motor la tiene altamente desarrollada con sus motores de imanes permanentes, que pueden ser IE3, IE4 e incluso IE5. En la gráfica a continuación se puede ver que la superficie de rendimiento de estos motores es mucho más plana que en los motores de inducción al uso (en este caso, un IE3 de inducción).

Analizar bien la inversión: coste total de propiedad vs inversión inicial.

Los motores de imanes permanentes sólo pueden ser gobernados mediante variador de frecuencia compatibles con este tipo de motores. A su vez, los éstos motores tienen un coste de fabricación superiror que uno de inducción, dado que incorporan imanes. Esto suele llevar a la conclusión de que ésta tecnología puede tener un coste de adquisición entre un 20 y un 30% superiror a los motores de inducción habituales.

Este concepto no es del todo correcto. En primer lugar, porque hoy en día muchos de las aplicaciones se gobiernan mediante variador de frecuencia, y la mayoría de ellos ya son compatibles con estos motores, con lo que no hay que invertir en un nuevo variador.

En segundo lugar, el incremento de coste de producción de un motor de imanes permanentes suele verse compensado por el hecho de que para igualdad de potencia, se puede reducir la talla del motor, dado su superior densidad de potencia.

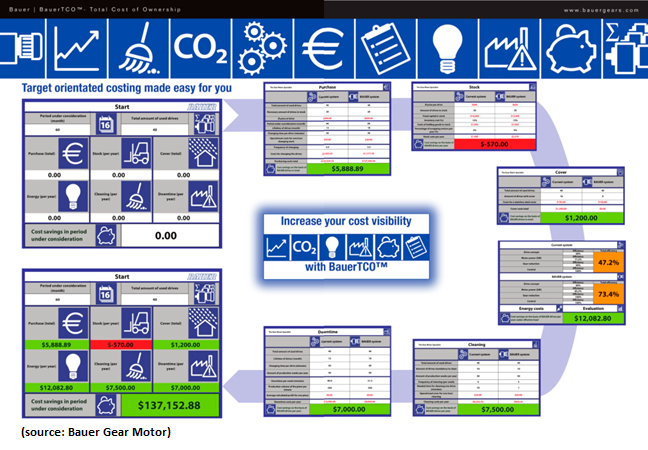

En tercer lugar, es importante valorar no sólamente el coste de adquisición, o la inversión inicial por así decir. Es importante analizar lo que denominamos, junto con nuestra representada Bauer Gear Motor, el Total Cosf of Ownership “TCO“ (coste total de propiedad). Se debe analizar no sólamente la inversión inicial, sino también el consumo eléctrico de hará dicho motor. El usuario no paga exclusivamente por la adquisición de un motor, sino también por su uso en términos de consumo eléctrico, así como en mantenimiento. La pregunta clave sería: ¿cuánto va a ser el ahorro y cuánto tiempo se tardará en recuperar con este ahorro el importe de la inversión realizada?

En el documento de este link, Bauer Gear Motor explica de forma sencilla un ejemplo práctico, tomando los ahorros por el cambio de tecnología de motores. En el caso expuesto, el ahorro anual tan sólo en consumo energético es de alrededor de 12.000€, cuando la inversión es de alrededor de 5900€. Esto hace que en menos de un año la inversión inicial ya esté compensada por el propio ahorro.

Afortunadamente, el paso dado el pasado 1 de julio en cuanto a la normativa de eficiencia energética no es el último. Las nuevas normativas en las que se está trabajando tendrán muy en cuenta el uso de motores en zonas de velocidad y carga parcial. Esto hará que los motores de imanes permanentes cada vez tengan más presencia en el mercado debido a su comportamiento casi totalmente homogéneo para una zona muy amplia de trabajo.

Comentarios recientes